Listen & Auswertungen

Hier die aktuell am intensivsten genutzten Auswertungen meiner Kunden :

- Lieferantenbewertung (siehe dazu die Rubrik ‚Sonderformen der Auswertung‘)

- Rückmeldezeiten (im Folgenden beschrieben)

- Provisionsberechnung und -auswertung, sowie Bonus-Ermittlung

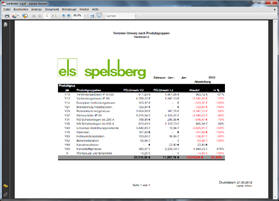

- Umsatzauswertungen im Jahresvergleich -nach Kunden, Artikeln, Artikel-Gruppen, Verkaufsbezirken, …

- Lagerbestandsbewertung und/oder -abwertung (weiter unten beschrieben)

- Lagerbewegungen – aller -, oder einzelner Artikelgruppen

Hierbei handelt es sich idR. um reine Arbeitsunterlagen. So lassen sich auf diese Weise Tages-Auswertungen für die Produktion erstellen, bei der es bspw. um die Rückmeldezeiten im Vergleich von Soll zu Ist geht. Auswertungen je Ressource, – Aktivität, – Mitarbeiter, – Abteilung, – Kostenstellen, usw. Oder es geht beispielhaft um Vertreter-Monats-Auswertungen. Dabei werden regelmäßig für einen jeden Vertreter Umsatzauswertungen nach Kunden, Artikeln und Artikelgruppen erstellt – und das im Vergleich zum Vorjahreszeitraum.

Als ich eine solche Aufgabenstellung das erste Mal erhielt, ging es um 196 Auswertungen, die einmalig zu Beginn eines jeden Monats zu erstellen war. Dabei erhielt ein jeder Vertreter drei Auswertungen und es wurden für die Vertriebsleitung weitere Gesamt-Übersichten über sämtliche Vertreter erstellt. All das erfolgte dann am Ende völlig automatisiert, mit einem einzigen Programmaufruf. Die einzelnen Ergebnis-Dateien wurden dann ausgedruckt, oder per Mail versandt – zusammen mit der Provisionsabrechnung für den entsprechenden Monat.

Bei den Produktionsrückmeldungen erhalten die Abteilungsleiter und Meister im Betrieb pointierte Informationen, wo es zu Abweichungen bei den Rüst- und Fertigungszeiten gekommen ist. Diese können nun gezielt geprüft und korrigiert werden. So kann es sein, dass die SOLL_Zeiten schlicht zu eng bemessen wurden – was dann einer Nachkalkulation bedarf. Oder aber es lag am Material, an einer Störung, Werkzeugbruch, Vormaterial war nicht verfügbar, usw. In jedem Fall wird auf diese Weise die Fertigung nachvollziehbarer. Das dann bis zum Wochenüberblick in einem nachgeschalteten Diagramm zusammengefasst, ist dann ein optimaler Aushang am ‚Schwarzen Brett‘ in der jeweiligen Abteilung ……. und ein wesentlicher Teil der ‚ISO 9001‚.

Und dann sind da die Vielzahl von Umsatz-Auswertungen. Nach Kunden, Bereichen, Staaten, Kontinenten, Teilearten, Teilegruppen, ….. Und diese Auswertungen dann über den laufenden Monat, das letzte Quartal, ….. mit Vergleich zu den Vorjahren, und, und, und. Dabei kommen wir dann aber auch wieder an manchen Stellen in den Bereich von Diagrammen. Denn ein (zusätzlicher) grafischer Vergleich zu den Vorjahren ist vielfach sehr unterstützend. Oder es wird eine ‚Besten-Liste‘ erstellt – jeweils die 50 größten Kunden.

Und diese Umsatzzahlen dann in Verbindung mit den Herstellkosten/Einkaufkosten (EK/HK) zu verbinden, liefert mal eben nebenbei auch noch den Rohertrag. Ein Blick, eine zusätzliche Sortierung, eine weitere Selektion – und Sie haben in einer Tabelle, Ihre stärksten -, oder Ihre schwächsten Artikel auf einen Blick.

Die Lagerbestandsbewertung und -abwertung wird zumeist nach der Inventur aufgerufen. Dabei werden sämtliche Lagerbewegungen der letzten Jahre ausgewertet. So liefert das Auswerte-Ergebnis den aktuellen Lagerbestand, den Termin des Wareneingangs, den Termin der letzten Bewegung und den Durchschnittspreis, sowie die Artikelnummer und den Artikelnamen. Daraus ergibt sich dann rechnerisch eine Zeitspanne, die mit den kundeneigenen Zeitspannen und Abwerte-Prozentsätzen berechnet wird. Als Ergebnis wird dann auch der angewandte Abwerte-Prozentsatz, als auch der Abwerte-Betrag ausgegeben.

Damit wird Lagerbewertung ein ‚Kinderspiel‚ und ist ‚mal eben gemacht‚.